一、首件加工前的准备

(1)准备刀具

为提高刀其刚性,应在满足使用的条件下选用*小刀具悬伸。检查刀具是否完好,有无破损,是否需要*换。刀片夹紧螺钉等附件是否齐全有效。*换刀片时需清洁定位面并使用防烧结润滑剂。对于使用锥度定位的刀片,应使刀片先贴紧定位面,然后拧紧夹紧螺钉。注愈不可使螺钉旋其扭力过大,报坏夹紧螺钉。

所有准备好的刀具应在对刀仪上准确侧量刀具补偿位(长度和直径),并作明确记录。

(2)夹具的准备

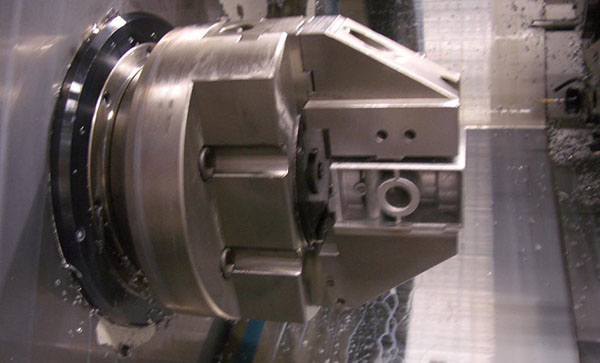

使用卡盘夹紧工件时应保证卡爪灵活有效,保证必需的夹紧长度。当使用软爪时夹紧面应和工件直径相符,必要时用铣刀修正卡爪。使用工装夹紧工件时,应注意清洁结合面,夹紧部件运动灵活可靠。

(3)准备需要的量具并将其校准。

(4)调用所需加工程序,确认程序与零件图号对应。

(5)确认毛坯与加工路线单相符。

二、首件的加工

工件装夹须注意位置关系,应将零件按加工程序中所确定的位置摆正、夹紧。确定工件坐标系的原点(X0, Y0, Z0),使机床坐标系转化为工件坐标系。

加工过程中为了安全,首件试切时应将快速移动倍率开关设为0,同时打开单程序段开关,用手控制进给倍率开关。操作者必须精神集中,随时准备停止机床运行。数控机床是靠指令来进行运动的,梅执行一段指令机床便会有相应的动作。所以操作者必须确认机床将要改行的动作、将要运动的方向、位置和距离是正确的,确认后方可执行。

机床完成换刀后应确认刀其正确,即主轴上的刀其与程序中指定的刀具相同,与将要进行的加工任务相对应。在刀具向工作位置定位前,应确认刀具补偿值正确并被准确读人(不正确的刀其补偿值极为危险,有可能毁坏刀具、报废工件、冲撞机床,甚至造成人身伤害。

在刀具工作时,可用进给倍率开关控制和调整程序中指定的切削参数,以获得满意的切削效果。当刀具完成工作向上返回时,应确认刀具返回位置正确。即刀具返回位里相对于工件是安全的,返回的路径不会对工件、夹具等形成干涉,相对于机床不会过行程。对于程序中的每一把刀具,重复上面的加工过程,即可完成工件的全部加工。

*换机床、*换操作者、*换零件图号、*换毛坯、*换夹具、*换或修改程序、*换刀具或修改刀具参数,都属于加工中心首件的范畴。加工中心的加工效率体现在连续加工中,首件加工不应过于追求效率,急于求成,对于未经验证的新程序尤其注愈。急跺情绪就是不安全隐患。沉稳、仔细、认真应是数控机床操作人员的必备素质。任何时候,任何情况下都必须严格遵守操作规程,安全*应牢记心间。