模具零件特别是注射模看起来形状复杂,对于初学cnc加工中心加工的人士,拿着一张图纸,似乎不知何处下手。实际上这是有规律的,只要你掌握了这些规律,看似很复杂零件实际上马上就可以动手了。

基本规律工艺流程如下:

(1)粗加工:就是按照零件的要求用*快的速度把毛坯料中多余的材料去掉。为了提高加工效率、质量和降低加工成本一般要用尽可能大的刀具和大的切削进给量。同时还要留够一定的加工余量给后续工序加工,一般留0.3一1mm余量,当然,要根据具体情况而定。例如:大的零件(长、宽在500mm以上)或者粗料(材料的周边没有精加工的情况),考虑要留1mm以上的余量给后续工序加工.。小的零件(长、宽在50mm以下),周边已经精加工,并且机加工对材料变形影响不大时,可以考虑留0.15mm,以上的余量给后续工序加工,这也要根据实际情况灵活确定。

(2)半精加工:在粗加工工序后进行半精加工。因粗加工的过程中,要*换刀粒或刀具,这会造成零件加工表面的余量不均匀。如果余量不均匀,在精工加时的切削条件就不一样,那么零件表面粗糙度值就会不一样。半精加工一般留0.1一0.15mm的加工余量。在大型的零件加工中,还要考虑两次半精加工(例如:大型汽车门模具),因用刀具进行大面积的半精加工中刀具会磨损严重。*次半精考虑留0.1-0.15mm的余量,第二次半精考虑留0.1-0.07mm的余量。

(3)半精清角落:一般为了尽快的去掉多余的材料,都用大的切削刀具粗加工和半精加工,这样可以大大提高生产效率。但如此就会在零件局部角落留下大量的残料没有去掉,这时就要用小的刀具进行清角。小刀清角时.为了提高效率也不能一次清到尺寸数据,也要从大刀到小刀分几次清角到尺寸数据,一般留0.15mm的余量给后工序加工。有时根据情况(例如:清角的刀具和半精刀具相接近时)也可以先清角落再半精加工。

(4)精加工底面:如果零件底面是由一个或多平面组成,那么梢加工时要先梢加工底面。这时底面就不留余量,而和底面相邻的侧壁就要留0.2一0.3mm的余量,以免刀杆擦到零件的边。

(5)精加工边:用适当刀具精加工侧壁不留余址,底部留0.02一0.05mm加工到尺寸数据。

(6)精清角落:把精加工没有加工到尺寸数据的角落余量清除。一般侧壁会留0.02mn,余址,防止切入过多造成接刀不顺,让角落留出一点手工接顺。

(7)跟刀接顺:因侧壁和底面一般不是用同一把刀加工到尺寸数据,这时就要用一把较小的刀具把侧壁和底面接顺,防止起台阶。

案例说明

案例说明

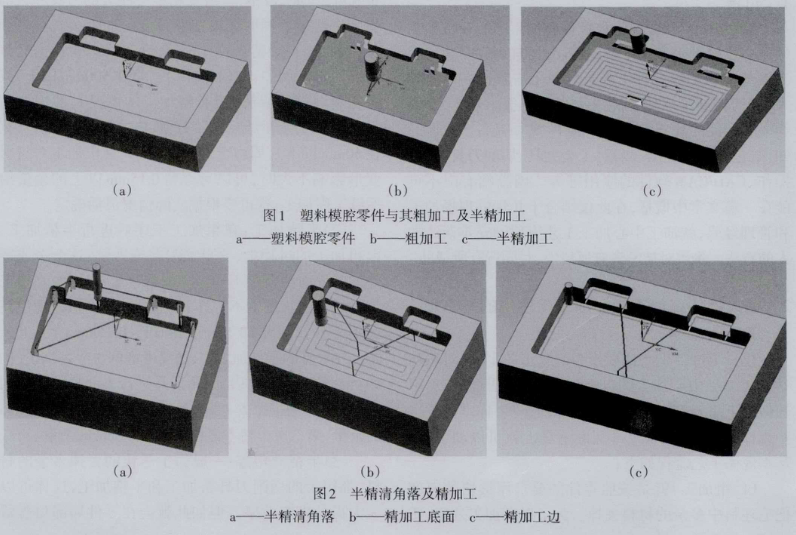

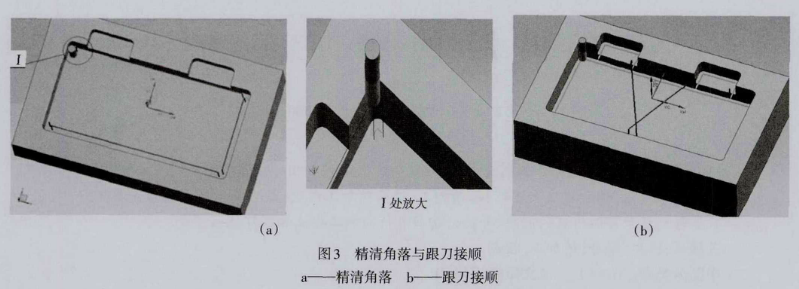

下面用一个塑料模具模架零件案例(用UG软件)加以说明。零件尺寸:800x500mm,主型腔深80mm,型腔圆角R=15mm,6个面已经精加工到尺寸。塑料型腔零件,如图la所示。

(1)粗加工:如图lb所示,用φ63R6mm圆刀粒铣刀粗加工,侧壁和面底留0.5mm余量。

(2)半精加工:如图lc所示,用φ50R6mm圆刀粒铣刀半精加工,侧壁和底面留0.15mm余量。

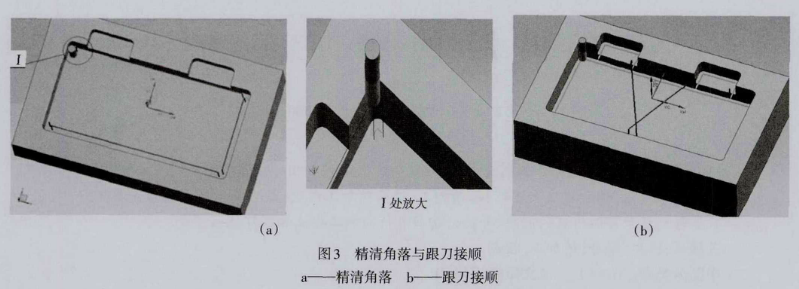

(3)半精清角落:如图2a所示,分两次半精清角落:先用φ32R0.8mm方肩刀清一次角落,再用φ25R0.8mm方肩刀清一次角落,两次清角落侧壁和底面都留0.15mm余量。

(4)精加工底面:如图2b所示,用φ50R0.8mm方肩刀侧壁留0.3mm余量,底面加工到尺寸数据。

(5)精加工边:如图2c所示,用φ32R0的焊刃钨钢铣刀底留0.02mm余量,侧壁加工到尺寸数据。

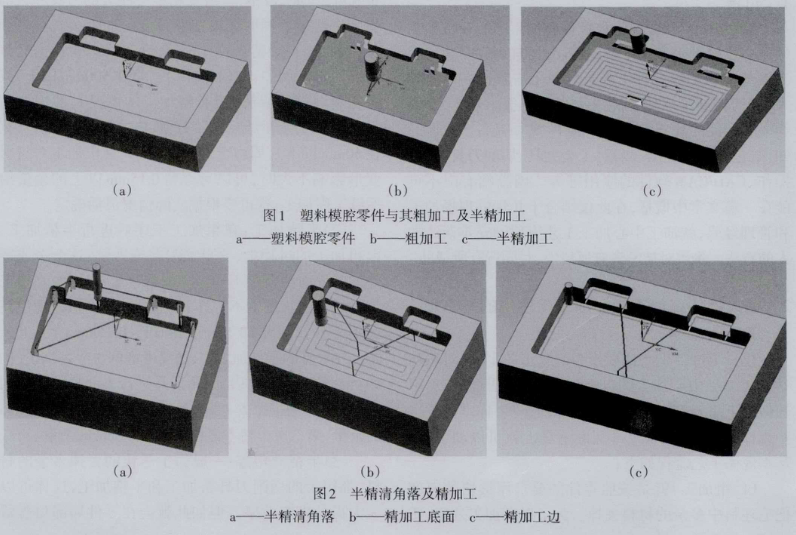

(6)精清角落:如图3a所示精清角落,用φ425R0焊刃钨钢铣刀底留0.02mm余量,侧壁精清角落加工到尺寸数据。

(7)跟刀接顺:如图3b所示,用φ25R0.8mm的方肩刀,跟刀接平底部。

以上以零件材质机加工后变形不大的45钢为例加以论述,特殊变形较大的材质另当别沦。

至此,本零件加工完毕。当然,就本冬件而言.采用上面的工艺顺序,略显繁琐。例如:工序3半精清角落,也可以不用φ32RO.8nm的方肩刀清角落,直接用φ25R0.8mm的方肩刀留0.15mm余量清一次角落即可。并且第2工序也可以和第3工序互调,因本案例中腔角R15mm是比较大。工序5和工序6也可以合为一个工序,直接用φ25R0焊刃钨钢铣刀精铣到尺寸数据。但是建议初学者,在对加工不是很熟的情况下,严格按照以上工艺执行。这样就会避免刀具损坏和加工质量的缺陷。

上述案例虽然简单,但是,它的确是具有代表性的。在实际工作中遇到的模具零件千差万别,但万变不离其宗,都可以按以上工艺模式套用,并且可以制作成UC或Mastercam模板直接套用。在应用的过程中.先后可以灵活调整。如此.可以大大提高工作效率.初学者也会很快入行上路。当然,这套工艺模式不只是适合模具零件加工,其他机械零件加工都是适合的。